Рубрики:

От культа «цифры» к реальным деньгам

Как уйти от слепого преклонения перед технологиями и заставить IT работать на эффективность операционных процессов в логистике

|

Сергей Лихарев вице-президент по логистике Группы НЛМК |

Сегодня многие компании пытаются внедрить цифровые технологии в свои производственные системы1 в надежде повысить эффективность бизнеса. Но не все добиваются реального результата. Почему так происходит и что нужно делать?

В 1950-х годах на островах Океании был открыт карго-культ. Аборигены поклоняются сделанным из бамбука и листьев кокосовых пальм самолетам и радиовышкам. Культ возник во время Второй мировой войны, когда США сбрасывали с воздуха грузы с оружием, обмундированием и провизией для поддержки армии по берегам Тихого океана, и часть этого добра перепадала местным жителям. Когда «золотой дождь» из провизии иссяк, местные жители попытались привлечь самолеты с грузами с помощью ритуалов.

Аборигены Меланезии из бамбука и листьев кокосовых пальм создают в натуральную величину самолеты, взлетно-посадочные полосы, радиовышки и поклоняются им. Они считают, что сделанные ими сооружения привлекут самолеты с грузами, считавшиеся посланниками духов

Так вот, внедрение многих технологий и инноваций очень часто напоминает этот самый карго-культ.

«В фантастических романах главное это было радио. При нем ожидалось счастье человечества. Вот радио есть, а счастья нет», – писал Илья Ильф в сборнике «Записные книжки». Примерно то же самое было с телевидением, с интернетом, а сейчас – с цифровизацией. При этом связь внедрения информационных технологий с повышением прибыльности компаний совершенно неочевидная.

Есть множество примеров финансовых успехов внедрения IT, но не меньше и число неудач. Иначе говоря, этот король будущего, на которого все надеются и молятся, в значительной степени, голый.

В этой статье я расскажу, почему при цифровизации, в первую очередь, нужно менять «умы», а не инструменты и технологии?

Четыре столпа цифровизации

Почему же некоторые компании терпят неудачу при цифровизации? Основная причина в том, что в этом процессе слишком часто делается упор на технологическую сторону инноваций и недооценивается необходимость соответствующих организационных и культурных преобразований.Диджитализация – это продолжение развития производственной системы, которая состоит из четырех основных компонентов:

- 1. Система целеполагания и управления

- 2. Поведенческие установки

- 3. Инструменты и практики

- 4. Компетенции сотрудников

При отсутствии хотя бы одного из них ни производственная система, ни цифровизация не даст долгосрочного позитивного результата.

Перечисленные блоки можно сравнить с автоспортом: все хотят прийти к финишу первыми. Что для этого нужно? Самое главное – цель. Надо знать, где финиш, каковы правила и система распределения ролей и полномочий.

Также для победы нужна мотивированная команда. И, конечно, техническая сторона – сами инструменты и люди, которые умеют ими пользоваться.

Цифровизация – это продолжение развития производственной системы

Если в компании программа цифровизации стартует без определенной цели, то это провал с самого начала. И часто так и бывает – начинают с инструментов, а не с целей.

На начальном этапе оценивается возможное применение продуктов к существующим бизнес-процессам и их влияние на ключевые метрики. Это непросто, поскольку технологии часто бывают сырыми. Поэтому еще один обязательный элемент в работе – этап пилотирования. Когда нужно просто попробовать технологию – «поиграться». И быть сознательно готовым потерять деньги на «пробы».

О том, как организовать цифровой эксперимент на складе, чтобы улучшить реальный бизнес читайте в статье «Что в копии тебе складской».

Пилот нацелен на подтверждение гипотезы о технической состоятельности и экономическом эффекте технологии. Оценить будущие финансовые результаты можно только после пилотирования.

Например, на НЛМК пилотный проект обычно длится 6-12 месяцев. В это время мы выясняем, насколько технология готова и какой экономический эффект принесет ее внедрение. Часто дорабатываем продукт во время этого этапа вместе с подрядчиками.

Например, при внедрении беспилотников для геологоразведочных работ, мониторинга состояния дорог, теплосетей, линий электропередач и других объектов инфраструктуры на Стойленском горно-обогатительном комбинате мы приобрели базовую по функционалу технологию. Для того, чтобы адаптировать продукт к нашим целям, нам пришлось значительно его дорабатывать вместе с вендорами2.

В нашем кейсе аппараты научились, например, автоматически распознавать дорожную разметку в карьере. Дроны стали проводить анализ геометрии дорог. Это такие показатели как: виражность, угол наклона, колея, шероховатость и т.д. То есть сейчас эта система позволяет после каждого облета в автоматическом режиме видеть аналитику по всем дорогам: фиксировать их состояние и динамику изменений.

С учетом доработок, на внедрение этой технологии ушло около года. А эффект от нее составил 25 млн рублей в год. Этот кейс показал нам, что очень важно выбрать вендора с технологией, которая наиболее адаптирована к целям компании-заказчика. При этом сам подрядчик тоже получил опыт и знания о том, как дорабатывать свой продукт, чтобы он создавал ценность для таких компаний, как наша.

В нашем кейсе аппараты научились, например, автоматически распознавать дорожную разметку в карьере. Дроны стали проводить анализ геометрии дорог. Это такие показатели как: виражность, угол наклона, колея, шероховатость и т.д. То есть сейчас эта система позволяет после каждого облета в автоматическом режиме видеть аналитику по всем дорогам: фиксировать их состояние и динамику изменений.

С учетом доработок, на внедрение этой технологии ушло около года. А эффект от нее составил 25 млн рублей в год. Этот кейс показал нам, что очень важно выбрать вендора с технологией, которая наиболее адаптирована к целям компании-заказчика. При этом сам подрядчик тоже получил опыт и знания о том, как дорабатывать свой продукт, чтобы он создавал ценность для таких компаний, как наша.

Последовательность внедрения цифровизации в логистические процессы компании

«Цифровые» личности

Следующий элемент, на мой взгляд, самый важный. В цифровизации критическое значение имеет наличие тех самых владельцев продуктов, которые заинтересованы в том, чтобы продукты работали и приносили эффект. Это не консультанты и не специалисты в «цифре». А те самые люди в производстве, которые потом этим продуктом будут пользоваться.Еще один очень важный момент: часто линейным сотрудникам приходится перестраиваться для работы с цифровым решением. Если мы создаем какой-то продукт, который будет забирать у работников часть полномочий, мы можем столкнуться с отторжением. Чтобы избежать этого, владелец продукта должен мотивировать линейный персонал.

Например, при работе с оптимизатором загрузки вагонов нам пришлось вводить строгие правила для работников. Данное IT-решение подсказывает сотрудникам цеха, как скомбинировать продукцию разных параметров, чтобы максимально загрузить вагоны. Вначале продукт работал в «вольном» режиме: мастер цеха перед каждой сменой его запускал, смотрел рекомендацию от него и шел работать.

Мы обратили внимание, что некоторые операторы нерегулярно отслеживали и выполняли рекомендации, поэтому мы сделали процесс «сквозным». Так, не работая с оптимизатором, сотрудники цеха больше не могли заказывать вагоны, не отправив соответствующую информацию. Важную роль сыграла личность начальника участка отгрузки, который контролировал и мотивировал сотрудников. В итоге сейчас данный оптимизатор встроен в систему, которая автоматизирует сквозной процесс от планирования до физической загрузки вагонов.

Еще одним интересным кейсом стала разработка приложения для водителей ломовозов. При его запуске предполагалось, что сотрудники будут отмечать статусы работы. Например: выехал на маршрут, прибыл на точку погрузки, начал или завершил погрузку. Учет этих статусов позволяет нам вести четкую план-факт аналитику3, так как на каждый отрезок операции у НЛМК есть свой норматив по пробегу, длительности и расходу топлива.

По результатам первичного внедрения мы обнаружили, что проконтролировать корректное указание статусов большого числа водителей оказалось практически невозможно. По этой причине было применено другое техническое решение.

Теперь за счет геопозиционирования мобильных телефонов и спутникового мониторинга машин, мы в автоматическом режиме определяем, на каком статусе находится водитель. Кроме того, так проводится динамическая маршрутизация с учетом ограничений проезда грузового транспорта и траффика. Кроме того, всю работу водителей контролирует главный диспетчер, побуждая их к корректному использованию приложения.

Подготовка базового варианта приложения была сделана за три месяца, а доработки заняли четыре месяца. Эффект от самой технологии составил 25 млн рублей.

Мы обратили внимание, что некоторые операторы нерегулярно отслеживали и выполняли рекомендации, поэтому мы сделали процесс «сквозным». Так, не работая с оптимизатором, сотрудники цеха больше не могли заказывать вагоны, не отправив соответствующую информацию. Важную роль сыграла личность начальника участка отгрузки, который контролировал и мотивировал сотрудников. В итоге сейчас данный оптимизатор встроен в систему, которая автоматизирует сквозной процесс от планирования до физической загрузки вагонов.

Еще одним интересным кейсом стала разработка приложения для водителей ломовозов. При его запуске предполагалось, что сотрудники будут отмечать статусы работы. Например: выехал на маршрут, прибыл на точку погрузки, начал или завершил погрузку. Учет этих статусов позволяет нам вести четкую план-факт аналитику3, так как на каждый отрезок операции у НЛМК есть свой норматив по пробегу, длительности и расходу топлива.

По результатам первичного внедрения мы обнаружили, что проконтролировать корректное указание статусов большого числа водителей оказалось практически невозможно. По этой причине было применено другое техническое решение.

Теперь за счет геопозиционирования мобильных телефонов и спутникового мониторинга машин, мы в автоматическом режиме определяем, на каком статусе находится водитель. Кроме того, так проводится динамическая маршрутизация с учетом ограничений проезда грузового транспорта и траффика. Кроме того, всю работу водителей контролирует главный диспетчер, побуждая их к корректному использованию приложения.

Подготовка базового варианта приложения была сделана за три месяца, а доработки заняли четыре месяца. Эффект от самой технологии составил 25 млн рублей.

Схема изменений в поведенческих установках на предприятии

Тест на зрелость

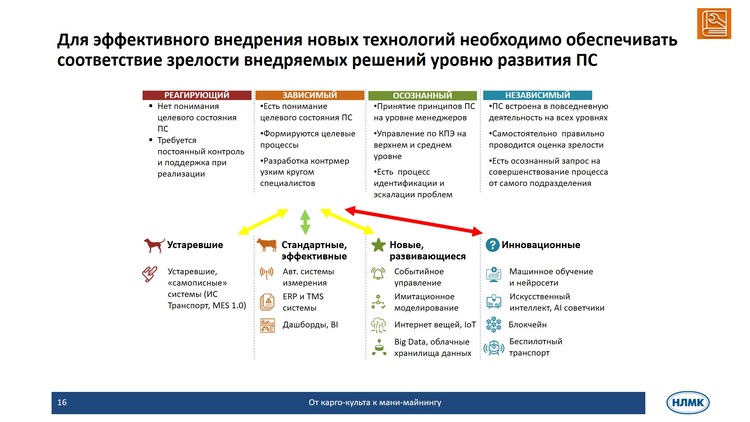

Вокруг нас сегодня – изобилие технологий, и все их хочется попробовать. Для успешного выбора нужно оценить степень зрелости предприятия и сложность внедрения технологии. Правило очень простое: степень зрелости внедряемых продуктов должна более-менее соответствовать степени зрелости развития производственной системы организации4. На НЛМК степень зрелости оценивается по классификации, основанной на кривой Брэдли5.

Классификация степени зрелости компании и технологий

Поскольку производственная система НЛМК находится на достаточно высоком уровне развития, компания использует достаточно зрелые инструменты цифровизации, однако мы тоже сталкиваемся со сложностями при внедрении инновационных технологий.

При внедрении системы предиктивной аналитики неисправностей локомотивов на подвижной состав устанавливается 15 датчиков, которые собирают данные об основном оборудовании машины. С их помощью аналитическая система в онлайн-режиме обрабатывает получаемые данные и дает рекомендации, когда и какие ремонтные работы необходимо проводить на том или ином локомотиве.

На НЛМК пилотное тестирование этой технологии проводилось на двух локомотивах на протяжении 6 месяцев. Но в итоге ощутимый экономический эффект мы не получили, потому что действующая тогда система учета ремонта машин не позволяла количественно оценить изменения после внедрения нового продукта. То есть мы не могли посчитать экономический эффект, поскольку у нас не было правильного учета средств, потраченных на каждый узел и в рамках каждого этапа наладки запчастей.

Соответственно, при внедрении предиктивной аналитики неисправностей мы «перескочили» шаг стандартных систем и перешли сразу к инновационным решениям. В связи с этим сейчас на НЛМК приняли решение приостановить развитие технологии по предиктивной аналитике неисправностей локомотивов и вернуться к этому только после внедрения основной системы автоматизации ремонтов, которая позволит наладить учет и обеспечить полную прозрачность для дальнейшего понимания экономического эффекта.

На НЛМК пилотное тестирование этой технологии проводилось на двух локомотивах на протяжении 6 месяцев. Но в итоге ощутимый экономический эффект мы не получили, потому что действующая тогда система учета ремонта машин не позволяла количественно оценить изменения после внедрения нового продукта. То есть мы не могли посчитать экономический эффект, поскольку у нас не было правильного учета средств, потраченных на каждый узел и в рамках каждого этапа наладки запчастей.

Соответственно, при внедрении предиктивной аналитики неисправностей мы «перескочили» шаг стандартных систем и перешли сразу к инновационным решениям. В связи с этим сейчас на НЛМК приняли решение приостановить развитие технологии по предиктивной аналитике неисправностей локомотивов и вернуться к этому только после внедрения основной системы автоматизации ремонтов, которая позволит наладить учет и обеспечить полную прозрачность для дальнейшего понимания экономического эффекта.

Учи ученого

Цифровизация требует постоянного обучения и сотрудников, и руководителей. Речь идет о концепции Lifetime Learning – непрерывном получении знаний. Это касается и сотрудников, и руководителей компании. Для этого нужно проводить:- • Воркшопы. Они позволяют знакомиться с технологиями и бизнес-кейсами от спикеров, обмениваться опытом среди коллег и совместно генерировать идеи.

- • Онлайн-тренинги. Они нацелены на приобретение новых знаний и отработку практических навыков.

- • Анализ внешних источников. Речь идет о профильных журналах и порталах, отчетах консалтинговых компаний, обзорах ассоциации APICS6 и венчурных фондов.

- • Learn by doing («учись на практике»). Это работа в проекте в качестве экспертов, ключевых пользователей, руководителей рабочих групп и проба навыков по разработке на простых инструментах.

В Группе НЛМК этим занимается Корпоративный университет. Он проводит такие тренинги, как «Цифровизация НЛМК» и «Информационные технологии». Коллеги самостоятельно записываются на внутренние курсы, в том числе в формате онлайн.

Кроме того, время от времени у нас проводятся воркшопы по различным темам, например, по виртуальной и дополненной реальности. Периодически к нам приходят вендоры с кейсами внедрения технологий. Такие мероприятия мы стараемся проводить раз в полгода. Помимо этого, у сотрудников есть возможность самостоятельно записываться на сторонние курсы.

Кроме того, время от времени у нас проводятся воркшопы по различным темам, например, по виртуальной и дополненной реальности. Периодически к нам приходят вендоры с кейсами внедрения технологий. Такие мероприятия мы стараемся проводить раз в полгода. Помимо этого, у сотрудников есть возможность самостоятельно записываться на сторонние курсы.

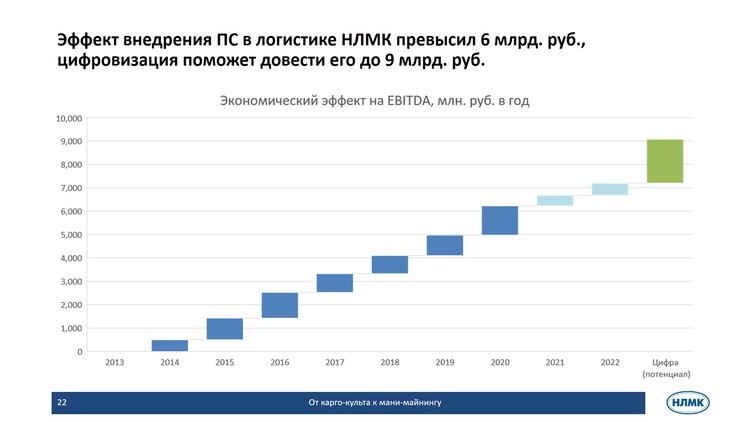

С 2014 по 2021 год эффект от внедрения производственной системы в логистике НЛМК превысил 6 млрд рублей. Однако в суммарном экономическом эффекте в рамках всех проектов производственной системы доля цифровизации логистики относительно невелика – 200 млн рублей.

Когда предприятие будет синхронно двигаться с развитием производственной системы и развивать более перспективные инструменты, получаемый результат вырастет в 10 раз. И в дальнейшем станет основным драйвером повышения эффективности логистики.

Эффект от внедрения производственной системы в логистике НЛМК

В частности, за пять лет на НЛМК планируется довести эффект внедрения цифровизации в логистические процессы до 2 млрд рублей. Но этого мы сможем достичь, если сами будем следовать тем рекомендациям, которые я перечислил.

1Производственная система – система предприятия, использующая операционные ресурсы для преобразования входящего фактора производства в готовую продукцию или услугу.

2Вендор – это физическое или юридическое лицо, которое производит и/или поставляет товары под собственным брендом.

3План-фактный анализ – это сравнение плановых показателей по предприятию за период в необходимых аналитических разрезах и фактических показателей в тех же аналитических разрезах за аналогичный период.

4Степень зрелости управления – этапы развития организации в соответствии со стандартизованными моделями оценки уровня зрелости управления.

5Кривая Брэдли – показатель эволюции уровня культуры безопасности и эффективности функционирования системы в области охраны труда и пожарной безопасности.

6APICS (Ассоциация операционного менеджмента) – некоммерческая международная образовательная организация, реализующая программы стандартизации и сертификации специалистов в области производственного операционного управления.

Тэги: цифровизация логистики, IT, беспилотники, НЛМК, стратегия развития, инвестиции

11.05.2021

Вам интересны самые значимые события отрасли, выставки и мероприятия, конфликты и сделки, интервью и невыдуманные истории коллег?

Подпишитесь на рассылку* и будьте в курсе!

Вам важно быть в курсе ежедневно? Читайте и подписывайтесь на наш Telegram

Хотите больше юмора, видео, инфографики - станьте нашим другом в ВКонтакте

Разместите новостной информер и на вашем сайте всегда будут обновляемые отраслевые новости

Другие статьи по темам

Аналитика ВЭД Таможня Интервью Задача и решение Итоги года Итоги недели Колонка редактора Конкурс Личные трудности Лучшие люди Опыт в помощь Оценка Логизорро Раскопки Складская логистика Фоторепортаж