Рубрики:

Прогнозировать нельзя затариваться

«Пятерочка» о том, как управлять стоком в ситуации тотальной неопределенности

|

Юлия Сердюк начальник управления интегрированного планирования торговой сети «Пятерочка» |

«Приветствую, коллеги. Меня зовут Юлия Сердюк, я – начальник управления интегрированного планирования торговой сети «Пятерочка». Моя зона ответственности – управление цепочками поставок и работа с поставщиками.

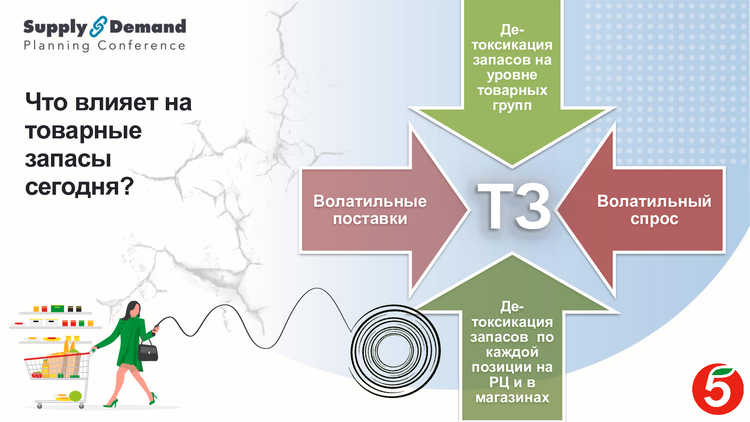

«Лихорадочные» изменения в мире, происходящие последние два года, сильно повлияли на ритейл. На первое место вышла задача по управлению товарными запасами. Раньше, когда мы сталкивались с резким скачком спроса, то могли с легкостью компенсировать его дополнительными поставками. Сейчас – нет.

Волатильные поставки и спрос в течение последних двух лет создали такое количество over-stock1, что мы, ритейлеры и поставщики, сможем провести «детоксикацию» и оздоровление товарных запасов только сообща.

Для этого в «Пятерочке» был запущен проект по совместному планированию, прогнозированию и пополнению запасов – CPFR2. Мы бы хотели поделиться своим опытом и рассказать, с какими сложностями столкнулись. А именно:

- • Почему не нужно «идеализировать» поставщиков?

- • Что изменилось в требованиях к цепям поставок в кризис?

- • И как провести «детоксикацию» товарных запасов?

Гонка за переменами

В эпоху перемен неизменным в ритейле остается одно – покупатель. Все, что мы делаем, делаем для того, чтобы он получил качественный товар в нужное ему время, в нужном месте, по экономически обоснованной цене.Однако остальные параметры работы существенно меняются, и в том числе – наши требования к поставщикам. Раньше нам был важен высокий уровень сервиса – до 98%. Сейчас мы говорим о том, что сервис может быть не идеальным, но он должен сопровождаться работой с доступностью позиций и товарными запасами. Раньше в обязательном порядке от поставщиков требовали не опаздывать на распределительные центры. Сейчас они также не должны приезжать и заранее, так как это нарушает ритмичность наших цепочек поставок.

«Раньше в обязательном порядке от поставщиков требовали не опаздывать на распределительные центры. Сейчас они также не должны приезжать и заранее, так как это нарушает ритмичность наших цепочек поставок»

Раньше работу с доступностью товара на полке вел только мерчендайзер. Но усилий одного сотрудника недостаточно, так как даже при четком графике контролировать «полку» в режиме реального времени он не сможет. Поэтому мы хотим, чтобы в том числе и поставщики анализировали, когда товара не хватает, когда идут сверхпродажи, а когда, наоборот, недостаточные.

Раньше поставщики работали только с планами заказа. Сейчас такой подход не действует из-за санкционного давления и глобальных логистических сбоев. Поэтому необходимо подключать поставщиков к совместной работе по управлению сквозным планированием цепочки поставок, включая контроль за наличием достаточных стоков в распредцентрах.

Данные в обмен на активность

Проект по совместному с поставщиками планированию, прогнозированию и пополнению запасов мы начали в 2021 году. Сейчас в нем участвует порядка 20-30 наших партнеров.Основная задача для нас – работа с нецелевыми оверстоками, то есть излишками, а также управление предсказуемостью пополнения товарных запасов.

Взаимодействие с поставщиками в CPFR всегда начинаем с анализа фактического прогноза спроса, который предсказывает потребительское поведение. Эти данные есть в наших внутренних системах, и мы готовы ими делиться. От такого прогноза зависят все остальные параметры цепочки поставок.

Для всех поставщиков, которые работают с нами в проекте, мы используем годовой цикл планирования. Он объединяет в себе абсолютно все параметры, которые нужно учесть на горизонте 12 месяцев, включая ассортимент. Поэтому каждый поставщик в CPFR знает, что мы у него заберем и почему, понимает, что изменилось в спросе или в пополнении запасов.

Наши инфосистемы позволяют управлять и собственным импортом (у нас есть внутренние поставщики) и сквозной цепочкой с внешними поставщиками. Это позволяет нам понимать, какой товар доступен на складах у наших партнеров, где есть излишки, какие даты поставок и так далее. Таким образом, если по какой-то причине продукция не поступит в магазин вовремя, мы будем знать, чем ее заменить.

Благодаря такой работе, за несколько недель мы только со своего хаба вывезли столько нецелевого товара, что, если выстроить в ряд фуры, в которые он был погружен, получится очередь длиной в 1,5 километра.

Внешние поставщики получают от нас данные об остатках на распределительных центрах, в торговых точках, а также активные матрицы3 и параметры систем пополнения, а также сведения о том, как торговые точки и распредцентры коррелируют между собой. На основании этих сведений наши партнеры могут самостоятельно составить прогноз пополнения, не тратя время на организацию встреч и переговоры.

Кроме того, поставщик, имея данные о среднестатистической уходимости4 товара с полки и фактических остатках, может воссоздать систему алертинга5, а также выявить:

- • Есть ли виртуальные стоки в торговых точках.

- • Каким спросом пользуется та или иная товарная позиция, ожидаемый ли это результат.

- • Нужна ли корректировка прогноза или графика мерчендайзеров.

«Для каждой товарной позиции можно вычислить «идеальный квант», который обеспечит качественный уровень уходимости с полки в зависимости от динамики продаж»

«Идеальный квант» цепей поставок

Производители сейчас испытывают дефицит товаров, упаковки и, в связи с этим, заморозка лишнего товарного запаса не является выгодной для ритейлеров.Таким образом, одним из драйверов конкурентоспособности каждой позиции становится ее «уходимость» с полки. Мы провели аналитику по всему нашему ассортименту и вычислили «идеальный квант», который обеспечит качественный уровень «уходимости» в зависимости от динамики продаж.

Существуют позиции, которые не нужно продавать в большом количестве. Например, элитный алкоголь. Никто не ждет, что его будут покупать в каждой торговой точке ежедневно. Но для того, чтобы эта позиция была конкурентоспособной с точки зрения организации цепочек поставок, необходим индивидуально рассчитанный «идеальный квант». И он, как вы понимаете, будет отличаться от «идеального кванта» бутылок газировки, к примеру. Так как у этих товаров совершенно разная оборачиваемость.

Мы своим поставщикам предлагаем аналитику, которая позволит определить, какой квант конкретно для позиции будет наиболее эффективным, что может стать конкурентным преимуществом и позволит в будущем попасть этому товару на большее количество торговых точек, полок и охватить большее количество покупателей.

Излишки на выход

Благодаря реализации проекта CPFR, мы получили рост уровня сервиса. По некоторым дефицитным позициям (например, напиткам в алюминиевых банках) он составил до 30% и достиг общего уровня в 95%. Мы повысили своевременность прибытия, а также показатель on-time, который фиксирует, что поставщик приехал ровно за 30 минут до временного окна, которое за ним зарезервировано на складе.

«В среднем уровень лишних товарных запасов сократился до 100 дней, а по некоторым низкооборачиваемым позициям до 1 000 дней без потери доступности товаров»

В итоге за год работы проекта процент оптимизации товарных запасов составил от 5% до 15%, в зависимости от уровня оборачиваемости товара, а загруженность наших импортных хабов снизилась на 30%. По некоторым низкооборачиваемым позициям нам удалось сократить уровень лишних товарных запасов на 100 дней, а по части – до 1 000 дней. И что самое главное, все эти улучшения происходят без потери доступности товаров. Напротив, по части ассортимента нам удалось увеличить этот показатель на 5% – до 98%.

Проект обеспечивает рост точности прогноза спроса на товар на 5-25%, что также зависит от его оборачиваемости и доступности. Есть категории с исторически очень низкой точностью прогноза. На примере вина: человек, не увидев один сорт пино-нуар на полке, возьмет другой, и точность прогноза на уровне торговой точки будет равна нулю.

Что касается эффектов от участия в проекте для поставщика, то самые основные среди них – это рост продаж, лояльности и положительной восприимчивости к бренду от аудитории. Второй, самый важный эффект с точки зрения цепочек поставок – это оптимизация товарного запаса на стороне поставщика. Когда поставщик получает всю необходимую информацию от торговой точки, он имеет возможность меньше инвестировать в сырье и материалы, не теряя в уровне сервиса.

Все не так однозначно

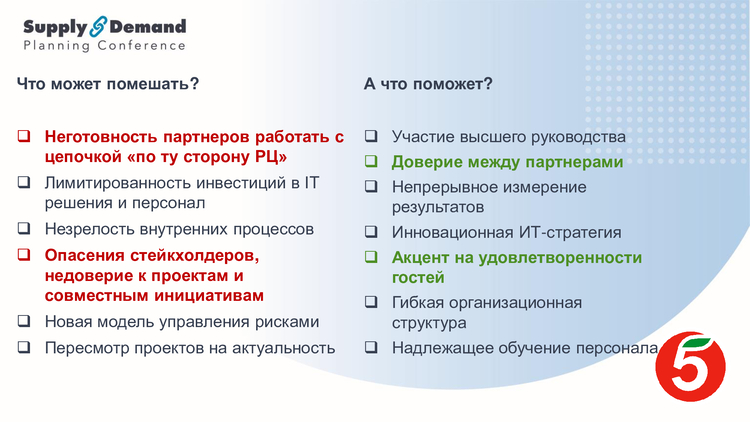

Конечно, по ходу реализации проекта мы столкнулись с трудностями, которые продолжаем преодолевать и по сей день. Одним из главных препятствий стала неготовность поставщиков работать «по ту сторону распредцентра». Логика такая: «Мы вам привезли, чего вы еще от нас хотите?». Это действительно сложная ментальная перестройка – прогнозировать и работать с потребителем за пределами своей зоны контроля.Наша мечта – полностью объединить всю сквозную цепочку управления товарными запасами для того, чтобы все данные были доступны всем участникам. Чтобы мы могли на базе этих данных формировать альтернативные цепочки поставок и быстро реагировать в сложных ситуациях, а значит обеспечить гибкость, стабильность и прозрачность работы».

1Over-stock – пересток, наличие товара в большом количестве.

2CPFR (Collaborative planning, forecasting, and replenishment) — процесс сотрудничества, в рамках которого партнёры могут совместно планировать ключевые активности в цепи поставок, начиная с производства и доставки сырья и материалов и заканчивая производством и доставкой готовой продукции конечному потребителю.

3Активная ассортиментная матрица – товары, которые фактически находятся в обороте в торговой сети.

4Уходимость – показатель, говорящий, за сколько дней товар уходит со склада.

5Система алертинга – система, которая отслеживает динамику продаж по конкретному продукту и если она оказывается ниже, система сигнализирует, что товара нет на полке или в магазине.

Тэги: складская логистика, товарные запасы, FMCG, цепочки поставок

26.05.2022

Вам интересны самые значимые события отрасли, выставки и мероприятия, конфликты и сделки, интервью и невыдуманные истории коллег?

Подпишитесь на рассылку* и будьте в курсе!

Вам важно быть в курсе ежедневно? Читайте и подписывайтесь на наш Telegram

Хотите больше юмора, видео, инфографики - станьте нашим другом в ВКонтакте

Разместите новостной информер и на вашем сайте всегда будут обновляемые отраслевые новости

Другие статьи по темам

Аналитика ВЭД Таможня Интервью Задача и решение Итоги года Итоги недели Колонка редактора Конкурс Личные трудности Лучшие люди Опыт в помощь Оценка Логизорро Раскопки Складская логистика Фоторепортаж